دانش صنعت

برخی از ابزارها یا تجهیزات تخصصی ماشینکاری که معمولاً در ساخت جزء شیر مورد استفاده قرار می گیرند چیست؟

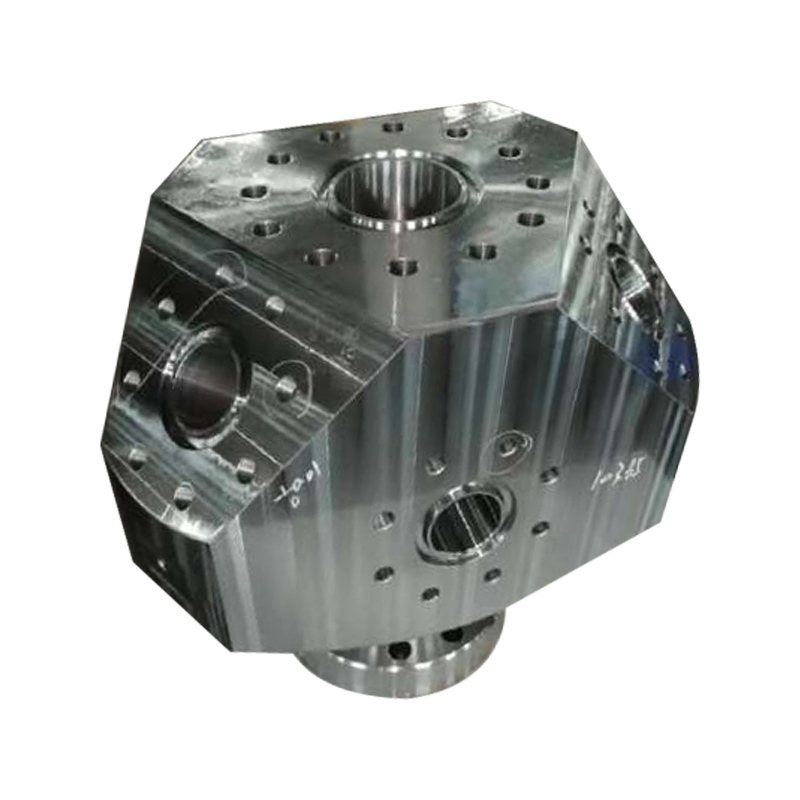

مراکز ماشینکاری CNC: مراکز ماشینکاری کنترل عددی رایانه (CNC) به طور گسترده برای فرز ، حفاری و چرخش در ساخت مؤلفه های شیر استفاده می شود. فناوری CNC سطح بالایی از اتوماسیون و دقت را امکان پذیر می کند و امکان دستیابی به هندسه های پیچیده و تحمل های محکم را به طور مداوم فراهم می کند.

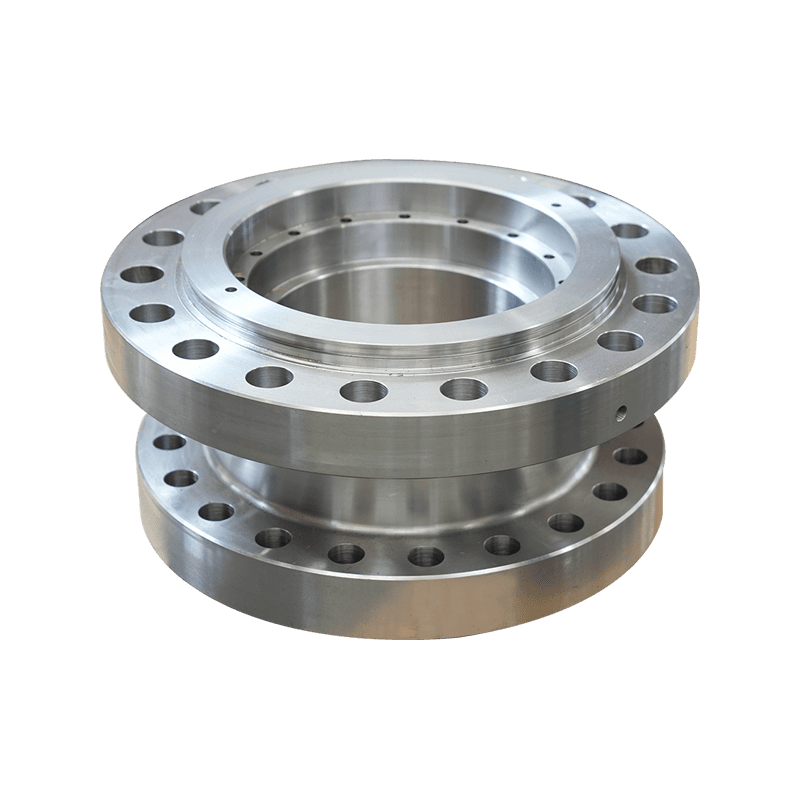

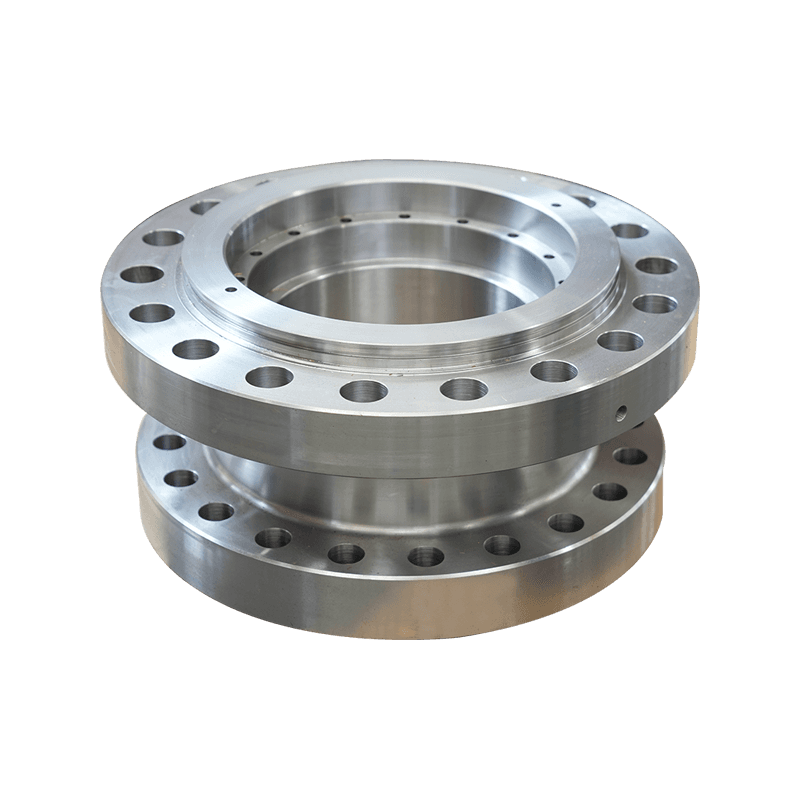

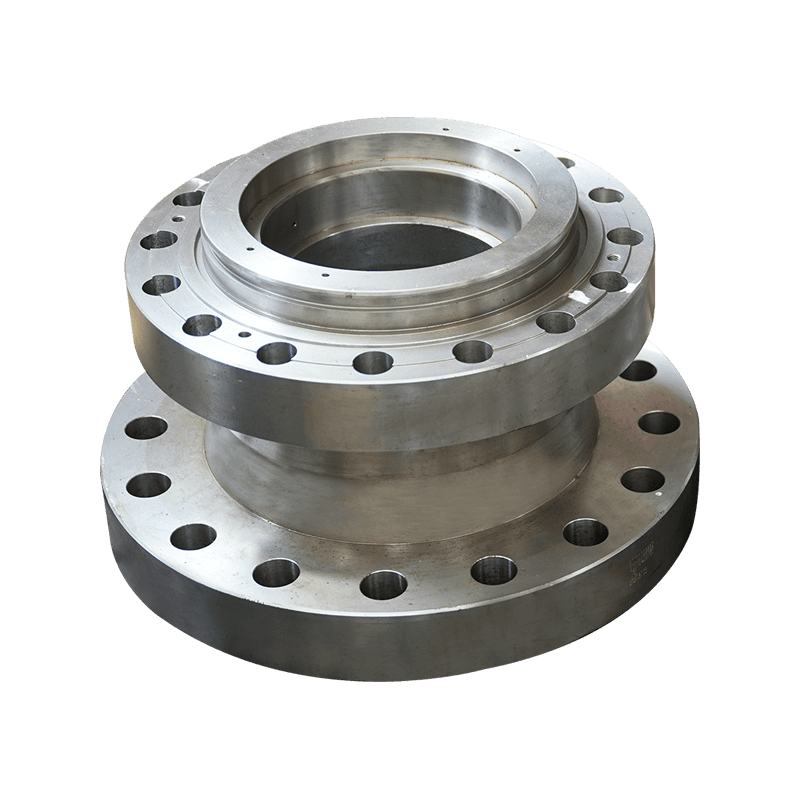

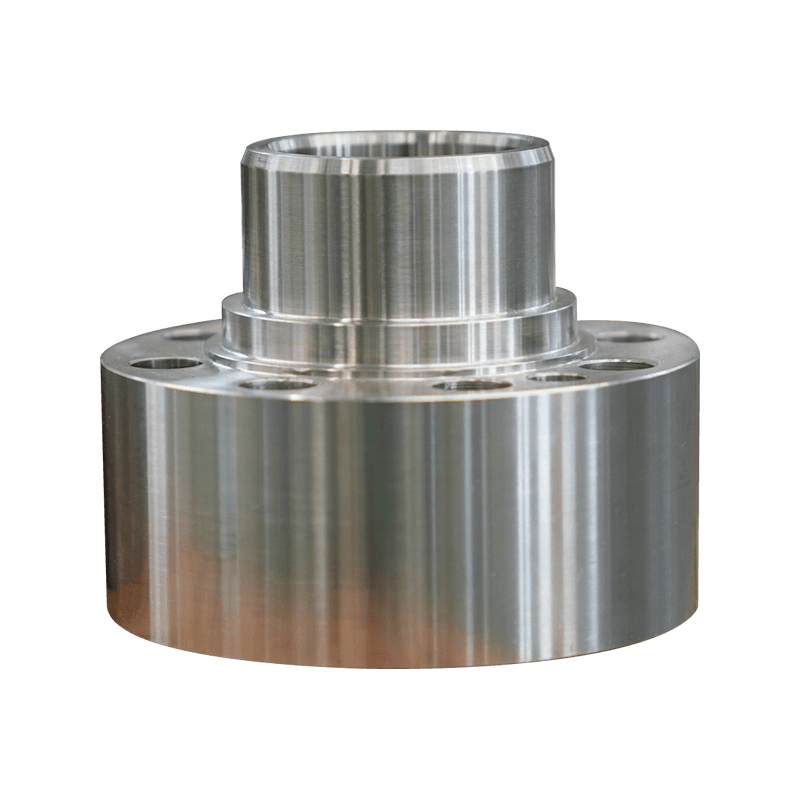

ماشین های تراش: ماشین های تراش برای تبدیل عملیات در تولید اجزای شیر ضروری هستند. از آنها برای ایجاد اشکال استوانه ای ، موضوعات و سایر ویژگی های متقارن روی اجزای دریچه استفاده می شود.

دستگاه های سنگ زنی: دستگاه های سنگ زنی برای دستیابی به تحمل های محکم و اتمام سطح برتر بر روی اجزای دریچه استفاده می شوند. از آنها می توان برای سنگ زنی دقیق سطوح بحرانی مانند مناطق آب بندی و ساقه دریچه استفاده کرد.

دستگاه های EDM (ماشینکاری تخلیه الکتریکی): دستگاه های EDM برای ماشینکاری مواد سخت و اشکال پیچیده در اجزای دریچه استفاده می شوند. آنها از تخلیه های الکتریکی برای از بین بردن دقیق مواد استفاده می کنند و امکان تولید ویژگی های پیچیده را با دقت بالایی فراهم می کنند.

دستگاه های HONING: از دستگاه های Honing برای بهبود سطح سطح و دقت در اجزای دریچه استفاده می شود. آنها از سنگ های ساینده برای از بین بردن مواد به آرامی استفاده می کنند و در نتیجه ابعاد دقیق و سطح سطح به دست می آیند.

دستگاه های برش لیزر: دستگاه های برش لیزر برای برش اشکال و الگوهای پیچیده در اجزای دریچه استفاده می شوند. آنها دقت بالایی را ارائه می دهند و می توانند با مواد مختلفی از جمله فلزات و پلیمرها مورد استفاده قرار گیرند.

دستگاه های اندازه گیری مختصات (CMM): از CMM برای اهداف کنترل کیفیت استفاده می شود

تولید جزء دریچه بشر آنها از پروب های دقیق برای اندازه گیری ابعاد و ویژگی های هندسی اجزای تمام شده استفاده می کنند و از پیروی از مشخصات طراحی اطمینان می دهند.

دستگاه های برش ساینده واترجت: از دستگاه های برش ساینده واترجت برای برش مواد ضخیم و اشکال پیچیده در اجزای دریچه استفاده می شود. آنها از یک جت با فشار زیاد آب مخلوط شده با ذرات ساینده استفاده می کنند تا از طریق مواد به طور دقیق برش دهند.

دستگاه های Deburring: از دستگاه های Deburring برای از بین بردن برس و لبه های تیز از اجزای دریچه ماشینکاری استفاده می شود. آنها اطمینان می دهند که مؤلفه ها استانداردهای کیفیت را رعایت کرده و عملکرد و ایمنی آنها را بهبود می بخشند.

فیدرهای نوار اتوماتیک: فیدرهای نوار اتوماتیک معمولاً در فرآیندهای ماشینکاری برای اجزای دریچه ای که نیاز به تغذیه مداوم مواد اولیه مانند سهام نوار دارند ، به دستگاه های CNC استفاده می شود. آنها با کاهش مداخله دستی و خرابی ، به بهینه سازی کارآیی تولید کمک می کنند.

چه مراحلی انجام می شود تا اطمینان حاصل شود که الزامات سطح سطح در هنگام ماشینکاری اجزای دریچه برآورده می شود؟

دستیابی به نیازهای سطح مورد نظر در طول

ماشینکاری برای اجزای دریچه برای اطمینان از عملکرد ، عملکرد و زیبایی شناسی بسیار مهم است. چندین مرحله به طور معمول برای اطمینان از برآورده شدن این شرایط انجام می شود:

انتخاب مواد: انتخاب مواد مناسب با خصوصیات سطح مورد نظر اولین قدم است. مواد مختلف ممکن است دارای ماشینکاری متفاوت و خصوصیات پایان سطح باشند ، بنابراین انتخاب مواد مناسب برای دستیابی به سطح سطح مورد نظر ضروری است.

انتخاب ابزار: استفاده از ابزارهای برش به طور خاص برای دستیابی به سطح سطح مورد نیاز بسیار مهم است. عواملی مانند هندسه ابزار ، ترکیب مواد و پوشش می توانند به میزان قابل توجهی بر سطح سطح تأثیر بگذارند. ابزارهایی با لبه های تیز ، روکش های مناسب (به عنوان مثال ، قلع ، tialn) و پارامترهای برش مناسب بر اساس ماده ای که ماشینکاری شده و سطح سطح مورد نظر انتخاب می شوند ، انتخاب می شوند.

پارامترهای برش بهینه شده: تنظیم پارامترهای برش مانند سرعت برش ، سرعت خوراک ، عمق برش و استفاده از خنک کننده/روان کننده برای کنترل فرآیند ماشینکاری و دستیابی به سطح سطح مورد نظر ضروری است. بهینه سازی این پارامترها به به حداقل رساندن تولید گرما ، سایش ابزار و زبری سطح کمک می کند.

کالیبراسیون و نگهداری دستگاه: کالیبراسیون منظم و نگهداری تجهیزات ماشینکاری ، از جمله دستگاه های CNC ، ابزار برش و ابزارهای اندازه گیری ، برای اطمینان از نتایج ماشینکاری مداوم و دقیق ضروری است. هرگونه انحراف در هندسه دستگاه ، سایش ابزار یا اجرای دوک نخ ریسی می تواند بر سطح سطح تأثیر بگذارد و نیاز به سریعاً مورد بررسی قرار گیرد.

اندازه گیری و نظارت بر زبری سطح: با استفاده از تکنیک های اندازه گیری زبری سطح مانند پروفیلومترها یا آزمایش کننده های زبری سطح برای نظارت بر سطح سطح در حین ماشینکاری. نظارت مداوم اجازه می دهد تا در صورت وقوع انحراف از سطح سطح مورد نظر ، تنظیماتی را در پارامترهای ماشینکاری یا ابزار انجام دهد.

عملیات به پایان رساندن: اجرای عملیات پایان ثانویه مانند سنگ زنی ، افتخار ، جلا دادن یا غرق شدن برای اصلاح بیشتر سطح اجزای دریچه. این عملیات به از بین بردن علائم ماشینکاری ، آستانها و سایر نقص های سطحی کمک می کند و در نتیجه سطح صاف و یکنواخت تری به وجود می آید.

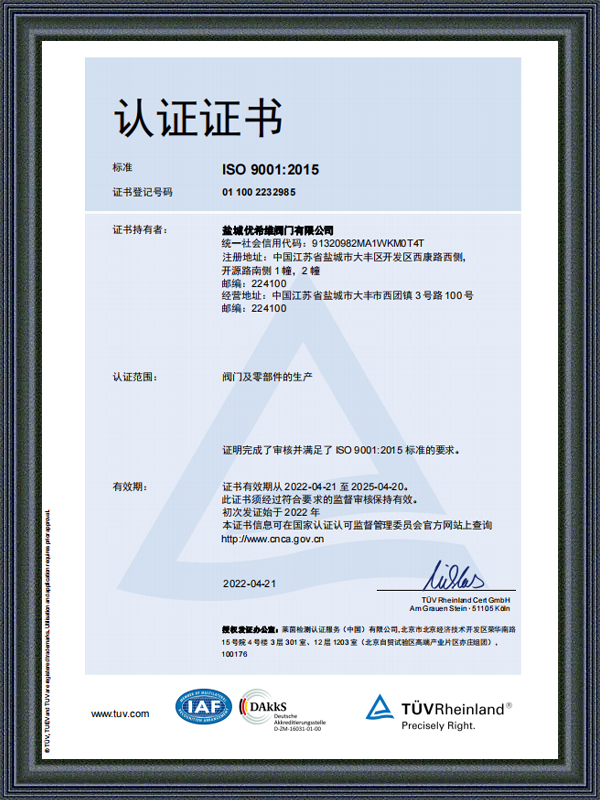

بررسی های کنترل کیفیت: انجام بررسی های جامع کنترل کیفیت برای تأیید اینکه اجزای دریچه ماشینکاری شده نیازهای مشخص شده سطح را برآورده می کنند. این ممکن است شامل بازرسی بصری ، اندازه گیری بعدی و آزمایش زبری سطح برای اطمینان از قوام و رعایت استانداردها باشد. $ $ $