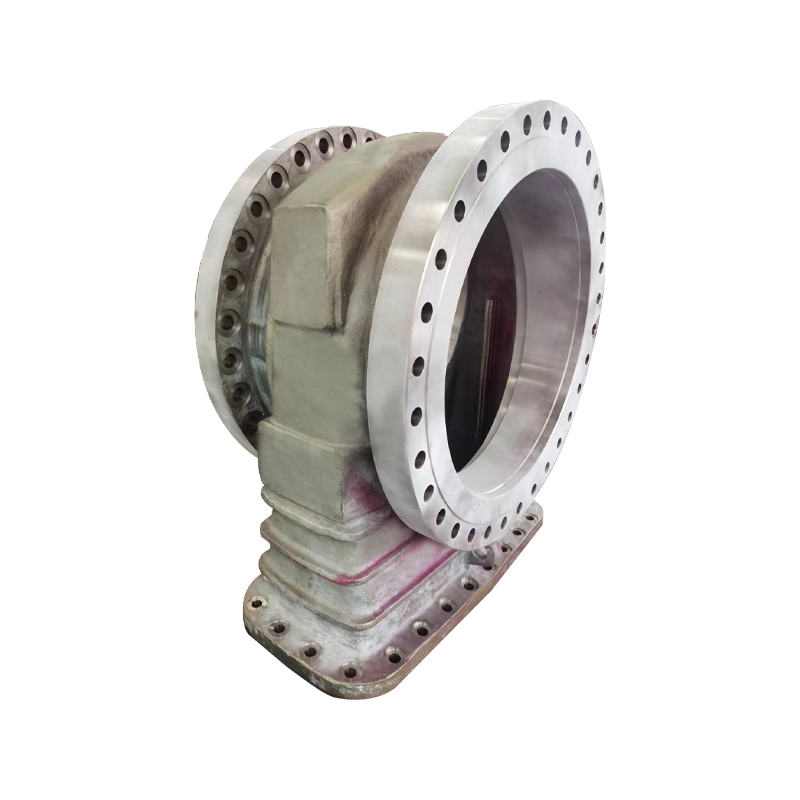

ریخته گری قسمت دریچه صنعتی سنگ بنای تولید مدرن است و اجزای اساسی را ارائه می دهد که عملکرد صاف سیستم های بی شماری در سراسر جهان را تضمین می کند. از پالایشگاه های روغن گرفته تا تصفیه خانه ، دریچه ها جریان مایعات ، گازها و دوغاب ها را تنظیم می کنند و آنها را در صنایعی که دقت و قابلیت اطمینان از آنها مهم است ، ضروری می کند. با این حال ، سفر یک شیر از مدتها قبل از رسیدن به کاربرد نهایی خود آغاز می شود - ایجاد آن به یک فرآیند دقیق به نام ریخته گری بستگی دارد.

ریخته گری ، در ساده ترین شکل خود ، فرآیند ریختن مواد مذاب در قالب برای ایجاد یک شکل خاص است. در زمینه قطعات دریچه صنعتی ، این تکنیک هم یک هنر و هم یک علم است. این چالش نه تنها در شکل دادن به مواد بلکه در اطمینان از اینکه محصول نهایی مطابق با استانداردهای عملکرد دقیق است ، نهفته است. این که آیا این یک دریچه دروازه است که جریان بخار را کنترل می کند یا دریچه توپ که فرآیندهای شیمیایی را مدیریت می کند ، یکپارچگی هر مؤلفه برای ایمنی و کارآیی بسیار مهم است.

اولین قدم در ریخته گری قسمت دریچه شامل انتخاب مواد مناسب است. دریچه های صنعتی اغلب در معرض شرایط شدید قرار می گیرند - فشارهای بالا ، مواد خورنده و نوسان دما. به همین ترتیب ، از موادی مانند استیل ضد زنگ ، فولاد کربن ، برنز و آلیاژهای تخصصی استفاده می شود. هر ماده دارای خواص منحصر به فردی است که آن را برای برنامه های خاص مناسب می کند. به عنوان مثال ، فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی آن جایزه می گیرد ، در حالی که برنز مقاومت بسیار خوبی در سایش در محیط های دریایی دارد.

پس از انتخاب مواد ، مرحله بعدی در حال ایجاد قالب است. این کار بسته به پیچیدگی قسمت دریچه و حجم تولید می تواند با استفاده از تکنیک های مختلف انجام شود. ریخته گری شن و ماسه یکی از قدیمی ترین و پرکاربردترین روش ها است. این شامل بسته بندی ماسه در اطراف یک الگوی برای تشکیل حفره قالب است که سپس با فلز مذاب پر می شود. ریخته گری ماسه ای مقرون به صرفه و همه کاره است و آن را برای تولید قطعات بزرگ و پیچیده ایده آل می کند. با این حال ، برای طرح های پیچیده تر یا دقت بالاتر ، ریخته گری سرمایه گذاری (همچنین به عنوان ریخته گری موم گمشده شناخته می شود) ممکن است استفاده شود. این روش از یک مدل موم پوشیده شده در سرامیک برای ایجاد یک قالب بسیار دقیق استفاده می کند و در نتیجه اتمام سطح برتر و دقت بعدی است.

پس از تهیه قالب ، مواد مذاب در آن ریخته می شود. این مرحله برای جلوگیری از نقص هایی مانند تخلخل ، انقباض یا ترک ، به دقت و کنترل نیاز دارد. دمای فلز مذاب ، سرعت ریختن و سرعت خنک کننده همه در تعیین کیفیت محصول نهایی نقش مهمی دارند. پس از جامد شدن مواد ، قالب از هم جدا می شود و ریخته گری خام را آشکار می کند. در این مرحله ، این قسمت برای تشخیص هرگونه نواقص تحت بازرسی دقیق قرار می گیرد. از تکنیک هایی مانند تصویربرداری با اشعه ایکس ، آزمایش اولتراسونیک و بازرسی نفوذ رنگ برای اطمینان از این که ریخته گری مطابق با استانداردهای صنعت است ، استفاده می شود.

فرآیندهای پس از ریختگی بیشتر عملکرد و دوام قطعات دریچه را بیشتر می کند. عملیات ماشینکاری مانند حفاری ، فرز و سنگ زنی ابعاد و سطح سطح مؤلفه را اصلاح می کند. همچنین ممکن است از عملیات حرارتی برای بهبود خواص مکانیکی مانند سختی و مقاومت کششی استفاده شود. سرانجام ، روکش های محافظ یا پلاک - مانند اپوکسی یا کروم - برای محافظت از این بخش از عوامل محیطی اضافه می شوند.

با وجود پیشرفت در فناوری ، ریخته گری قسمت دریچه صنعتی یک فرآیند پر فشار باقی مانده است که نیاز به تخصص و توجه به جزئیات دارد. کارگران ماهر باید صنایع دستی سنتی را با نوآوری های برجسته تعادل برقرار کنند تا مؤلفه هایی را که نیازهای در حال تحول صنعت مدرن را برآورده می کند ، تولید کند. اتوماسیون و ابزارهای دیجیتالی برای ساده سازی جنبه های خاص ریخته گری شروع شده اند ، اما نظارت انسان همچنان ضروری است.

یکی از مهمترین مزایای ریخته گری ، توانایی آن در تولید قطعات سفارشی متناسب با الزامات خاص است. بر خلاف ماشینکاری بخشی از یک بلوک جامد از مواد ، ریخته گری اجازه می دهد تا شکل های نزدیک شبکه ، به حداقل رساندن زباله و کاهش هزینه ها. این انعطاف پذیری آن را در صنایعی که در آن راه حل های استاندارد خارج از قفسه کافی نیست ، به ویژه ارزشمند می کند. به عنوان مثال ، نیروگاه های هسته ای یا تسهیلات هوافضا ممکن است به دریچه هایی که برای کار در شرایط بسیار تخصصی طراحی شده اند ، نیاز دارند ، و این امر نیاز به ریخته گری است. $ $ $