برتری آهنگری در ساخت شیر

اجزای شیر آهنگری از طریق یک فرآیند مکانیکی ایجاد می شوند که در آن فلز با استفاده از نیروهای فشاری موضعی شکل می گیرد. برخلاف ریختهگری که شامل ریختن فلز مذاب در قالب است، آهنگری ساختار دانهای فلز را اصلاح میکند و آن را با شکل قطعه هماهنگ میکند. این منجر به قطعه ای با مقاومت ضربه ای به طور قابل توجهی بالاتر، شکل پذیری بهتر و مقاومت برتر در برابر خستگی می شود. در کاربردهای کنترل جریان حیاتی، مانند خطوط بخار با فشار بالا یا پردازش شیمیایی، یکپارچگی ساختاری ارائه شده توسط آهنگری برای جلوگیری از خرابیهای فاجعهبار و اطمینان از ایمنی عملیاتی طولانیمدت ضروری است.

اجزای حیاتی تولید شده از طریق فورجینگ

مجموعه سوپاپ از چندین بخش پر استرس تشکیل شده است که از فرآیند آهنگری سود می برند. هر جزء باید بارهای مکانیکی خاص و عوامل محیطی را تحمل کند.

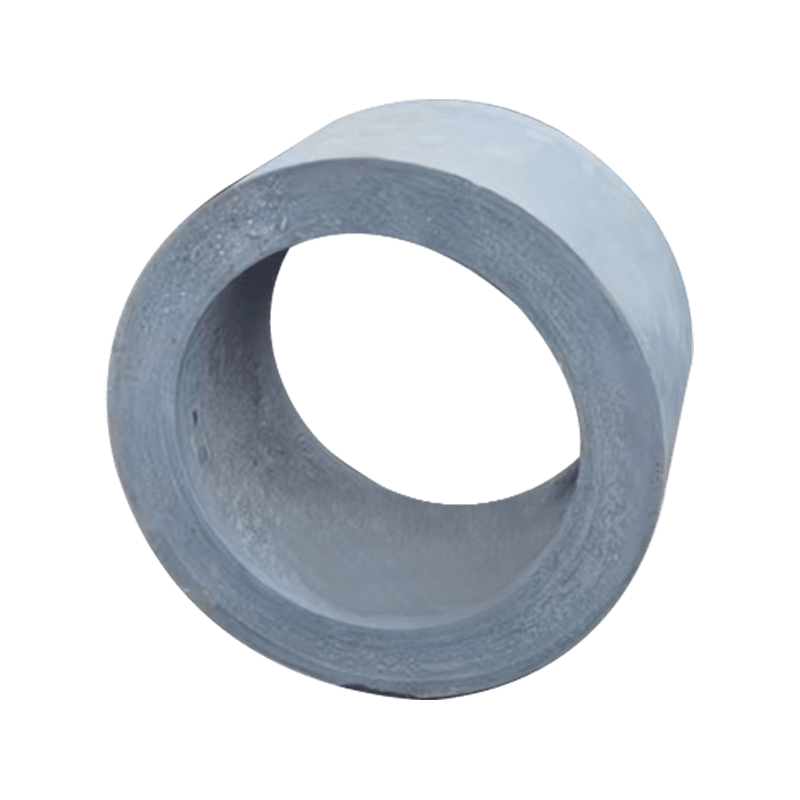

بدنه و کاپوت سوپاپ

بدنه مرز فشار اولیه شیر است. بدنه های آهنگری برای کلاس های پرفشار (مانند ANSI 1500 و 2500) ترجیح داده می شوند زیرا فاقد تخلخل و عیوب انقباض هستند که اغلب در معادل های ریختگی یافت می شوند. کاپوت، که برای قرار دادن قطعات داخلی به بدنه متصل میشود، همچنین به چگالی فولاد آهنگری برای حفظ یک مهر و موم ضد نشتی تحت چرخه حرارتی نیاز دارد.

ساقه ها و ساقه ها

میل سوپاپ حرکت را از محرک به دیسک یا توپ منتقل می کند. از آنجایی که ساقه ها در معرض تنش پیچشی و کششی بالایی هستند، از فولاد زنگ نزن آهنگری یا آلیاژهای عجیب و غریب برای جلوگیری از برش استفاده می شود. به طور مشابه، قلابهای دریچههای توپی، توپ را پشتیبانی میکنند و باید نیروهای بارگذاری جانبی عظیم را بدون تغییر شکل تحمل کنند.

انتخاب مواد برای قطعات شیر فورج

انتخاب مواد برای اجزای آهنگری به شدت به محیط حمل و نقل و دمای عملیاتی بستگی دارد. انتخاب آلیاژ مناسب تضمین می کند که شیر در برابر خوردگی مقاوم است و خواص مکانیکی خود را در طول زمان حفظ می کند.

| دسته مواد | نمرات مشترک | کاربرد اولیه |

| فولاد کربن | A105، A350 LF2 | خدمات عمومی نفت و گاز |

| فولاد ضد زنگ | F316L، F304L | محیط های شیمیایی خورنده |

| فولاد آلیاژی | F11، F22، F91 | نیروگاه های با دمای بالا |

| دوبلکس/سوپر دوبلکس | F51، F53، F55 | کاربردهای دریایی و آب دریا |

مزایای کلیدی استفاده از قطعات جعلی

در مقایسه با سایر روشهای تولید، آهنگری مجموعهای از مزایای منحصربهفرد را ارائه میدهد که مستقیماً منجر به کاهش هزینههای نگهداری و عمر طولانیتر برای سیستمهای شیر صنعتی میشود:

- یکپارچگی ساختاری: از بین بردن حفرههای داخلی و حفرههای گاز تضمین میکند که قطعه میتواند با افزایش فشار ناگهانی بدون ترک خوردگی مقابله کند.

- کاهش ضایعات مواد: آهنگری دقیق می تواند اشکال "نزدیک به شبکه" ایجاد کند، که میزان ماشینکاری مورد نیاز را به حداقل می رساند و هزینه مواد خام گران قیمت را کاهش می دهد.

- پاسخ عملیات حرارتی پیشرفته: فلزات آهنگری به طور قابل پیش بینی بیشتری به عملیات حرارتی پاسخ می دهند و امکان کنترل دقیق سختی و استحکام کششی در کل قطعه را فراهم می کنند.

- قابلیت اطمینان در دماهای شدید: قطعات آهنگری چقرمگی خود را در خدمات برودتی و مقاومت در برابر خزش خود را در کاربردهای دمای فوق العاده بالا حفظ می کنند.

استانداردهای ساخت و تضمین کیفیت

برای اطمینان از ایمنی اجزای شیر آهنگری، سازندگان باید استانداردهای سختگیرانه بین المللی را رعایت کنند. این مقررات ترکیب شیمیایی، خواص مکانیکی و پروتکل های آزمایش را برای هر دسته تولید شده دیکته می کند. استانداردهای رایج عبارتند از ASTM A105 برای آهنگری فولاد کربنی و ASME B16.34 برای درجه بندی فشار و دما. کنترل کیفیت معمولا شامل تست های غیر مخرب (NDT) مانند تست اولتراسونیک (UT) برای بررسی عیوب داخلی و بازرسی ذرات مغناطیسی (MPI) برای تشخیص ترک های سطحی است. با پیروی از این مراحل دقیق، تامینکنندگان میتوانند تضمین کنند که هر قطعه جعلی نیازهای پرمخاطب صنعت سنگین مدرن را برآورده میکند.