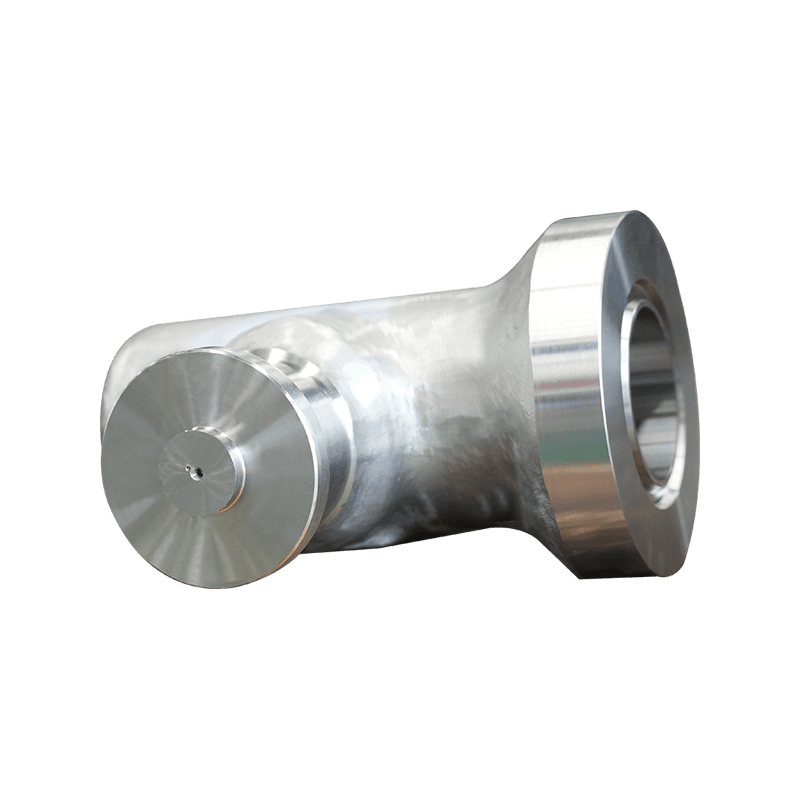

در قلب هر سیستم دریچه بدنه دریچه ای قرار دارد که تمام اجزای دیگر را در خود جای داده است. بدنه به طور معمول از مواد محکم مانند چدن ، استیل ضد زنگ یا پلاستیک ساخته شده است که بر اساس نیازهای برنامه انتخاب شده است. طراحی بدنه دریچه بر عملکرد کلی ، رتبه بندی فشار و دوام شیر تأثیر می گذارد. همچنین تعیین می کند که چگونه شیر می تواند در برابر شرایط سخت محیطی و مواد خورنده مقاومت کند.

یکی دیگر از مؤلفه های مهم صندلی دریچه است که سطح آب بندی را برای دیسک دریچه فراهم می کند. مواد و طراحی صندلی برای جلوگیری از نشت و اطمینان از مهر و موم محکم بسیار مهم است. مواد مختلفی برای صندلی های دریچه ای از جمله لاستیک ، فلز و مواد کامپوزیت بسته به نوع مایع و شرایط فشار استفاده می شود. یک صندلی دریچه به خوبی طراحی شده باعث افزایش طول عمر شیر و خطر خرابی در حین کار می شود.

دیسک دریچه ، که به عنوان عنصر بسته شدن نیز شناخته می شود ، مسئول تنظیم جریان است. بسته به نوع شیر و کاربرد ، می توان آن را به شکل های مختلفی از جمله توپ ، دروازه یا پروانه طراحی کرد. انتخاب طراحی دیسک بر خصوصیات جریان و دقت کنترل تأثیر می گذارد. یک دیسک به درستی با عملکرد برای دستیابی به سرعت جریان مورد نظر و حفظ راندمان سیستم بسیار مهم است.

محرک ها یکی دیگر از مؤلفه های اساسی سیستم های دریچه هستند. آنها نیروی لازم را برای باز یا بستن شیر فراهم می کنند ، که می تواند از طریق وسایل دستی ، برقی ، پنوماتیک یا هیدرولیک انجام شود. انتخاب محرک بستگی به کاربرد خاص و الزامات عملیاتی دارد. به عنوان مثال ، محرک های پنوماتیک اغلب در عملیات پر سرعت ترجیح داده می شوند ، در حالی که محرک های برقی کنترل دقیق سیستم های خودکار را ارائه می دهند.

علاوه بر این مؤلفه های اصلی ، اجزای دریچه همچنین شامل مهر و موم ، واشر و اتصال دهنده ها است. مهر و موم ها برای جلوگیری از نشت بسیار حیاتی هستند ، در حالی که واشرها از تناسب محکم بین بدنه دریچه و لوله های اتصال اطمینان حاصل می کنند. اتصال دهنده ها مونتاژ را در کنار هم نگه می دارند و کیفیت آنها می تواند به طور قابل توجهی بر تمامیت کلی سیستم دریچه تأثیر بگذارد. برای اطمینان از قابلیت اطمینان و عملکرد ، هر یک از این مؤلفه ها باید برای مشخصات دقیق تولید شوند.

تولید اجزای دریچه نیاز به پیروی از استانداردهای دقیق با کیفیت دارد ، زیرا حتی نقص جزئی می تواند منجر به مشکلات عملیاتی قابل توجهی شود. تکنیک های پیشرفته تولید ، از جمله ماشینکاری CNC و ریخته گری دقیق ، معمولاً برای تولید اجزای با کیفیت بالا استفاده می شوند. آزمایش و بازرسی منظم در طی فرآیند تولید برای تأیید یکپارچگی و عملکرد هر قسمت بسیار مهم است. $ $ $