پیشرفت در آلیاژهای فولادی برای قطعات دریچه

توسعه آلیاژهای پیشرفته فولادی به طور قابل توجهی عملکرد و دوام قطعات دریچه را بهبود بخشیده است. مواد جدیدتر ، مانند فولاد ضد زنگ دوبلکس و سوپر آلیاژها ، مقاومت در برابر خوردگی برتر و خصوصیات مکانیکی را در مقایسه با فولاد سنتی ارائه می دهند.

1. فولاد ضد زنگ دوبلکس: فولاد ضد زنگ دوبلکس بهترین ویژگی های فولادهای آستنیتی و فریتیت را ترکیب می کند و مقاومت بیشتری و مقاومت در برابر خوردگی بهتر را ارائه می دهد. این آلیاژ به ویژه در برنامه های مربوط به مایعات تهاجمی مانند آب دریا یا مواد شیمیایی خشن مفید است. دریچه های ساخته شده از فولاد ضد زنگ دوبلکس دارای طول عمر طولانی تر هستند و نیاز به نگهداری کمتری دارند و هزینه های عملیاتی کلی را کاهش می دهند.

2. SuperAlloys: Superalloys ، مانند Inconel ، به دلیل مقاومت در برابر حرارت عالی و توانایی حفظ قدرت در دماهای بالا ، به طور فزاینده ای در تولید دریچه مورد استفاده قرار می گیرند. این مواد برای صنایعی مانند تولید برق و هوافضا ایده آل هستند ، جایی که شرایط عملیاتی شدید یک هنجار است. اگرچه گرانتر از فولاد سنتی است ، اما قطعات دریچه Superalloy دوام بی نظیر در محیط های سخت را فراهم می کند.

تکنیک های ساخت دقیق

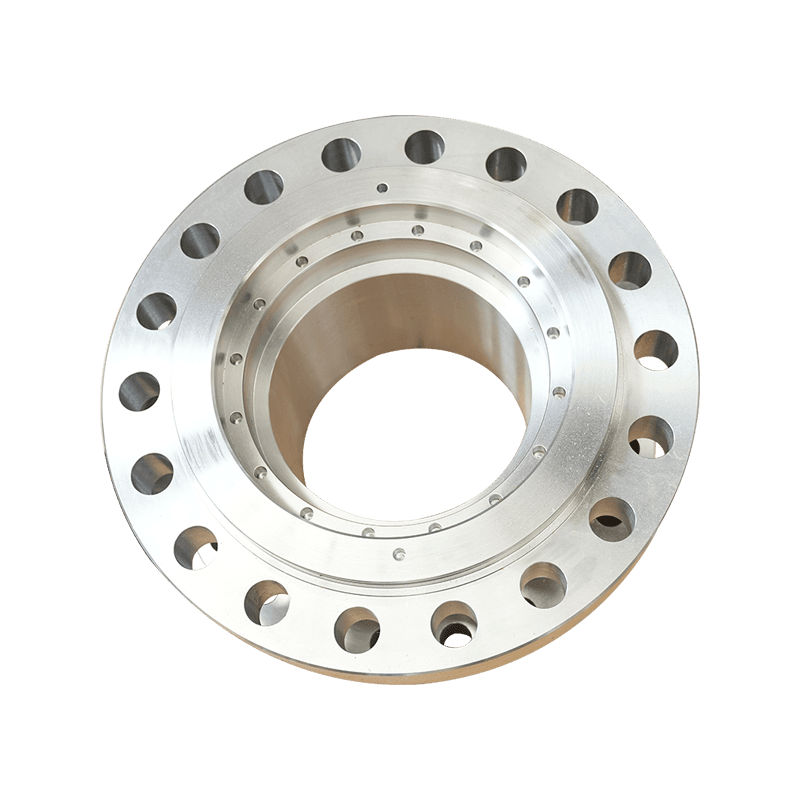

پیشرفت در فن آوری های تولیدی امکان تولید دقیق تر و کارآمدتر را فراهم کرده است قطعات دریچه فولادی بشر تکنیک هایی مانند ماشینکاری CNC ، چاپ سه بعدی و روشهای پیشرفته ریخته گری در حال تغییر نحوه تولید قطعات شیر هستند.

1. ماشینکاری CNC: ماشینکاری کنترل عددی رایانه (CNC) تولید کنندگان را قادر می سازد تا قطعات دریچه فولادی را با دقت شدید تولید کنند. این روش تضمین می کند که هر مؤلفه به مشخصات دقیق تولید می شود و احتمال خطا یا نقص در هنگام کار را کاهش می دهد. ماشینکاری CNC همچنین امکان تولید سریعتر و کیفیت سازگارتر را فراهم می کند.

2. چاپ سه بعدی: استفاده از چاپ سه بعدی یا ساخت افزودنی در تولید قطعات دریچه فولادی در حال افزایش است. این فناوری امکان ایجاد هندسه های پیچیده را فراهم می کند که دستیابی به روشهای سنتی دشوار یا غیرممکن خواهد بود. چاپ سه بعدی به ویژه برای تولید قطعات دریچه سفارشی متناسب با برنامه های خاص ، ارائه انعطاف پذیری و نمونه سازی سریع مفید است.

پایداری در تولید دریچه فولاد

با تغییر صنایع به سمت شیوه های پایدار ، تولید قطعات دریچه فولادی نیز در حال انجام تغییراتی برای کاهش اثرات زیست محیطی است. تولید کنندگان به طور فزاینده ای روی روشهای تولید با انرژی ، بازیافت مواد و کاهش زباله تمرکز می کنند.

1. تولید کارآمد با انرژی: صنعت فولاد گام های قابل توجهی در کاهش مصرف انرژی مرتبط با تولید قسمت دریچه انجام داده است. نوآوری در فرآیندهای ذوب و سیستم های بازیابی انرژی به به حداقل رساندن ردپای کربن تولید فولاد کمک کرده است.

2. بازیافت مواد: فولاد بازیافت در تولید دریچه به اولویت تبدیل شده است. فولاد 100 ٪ قابل بازیافت است ، به این معنی که قطعات دریچه قدیمی یا آسیب دیده را می توان بدون از دست دادن کیفیت مواد به اجزای جدید بازگرداند. این نه تنها زباله ها را کاهش می دهد بلکه هزینه های تولید را با به حداقل رساندن نیاز به مواد اولیه کاهش می دهد.

سفارشی سازی و طرح های دریچه مدولار

تقاضا برای قطعات دریچه سفارشی و مدولار در حال رشد است ، زیرا صنایع برای چالش های عملیاتی خاص به راه حل های متناسب نیاز دارند. قطعات دریچه سفارشی به شرکتها امکان می دهد تا نیازهای کنترل جریان منحصر به فرد را برطرف کنند ، بازده سیستم را بهبود بخشند و خرابی را به حداقل برسانند.

1. قطعات دریچه سفارشی: صنایع به طور فزاینده ای درخواست می کنند که قطعات دریچه ای را برای مطابقت با مشخصات دقیق خود طراحی کنند. قطعات دریچه فولادی سفارشی اطمینان حاصل می کنند که اجزای آن برای مایعات خاص ، فشارها و دمای موجود در یک برنامه بهینه شده اند. این سفارشی سازی منجر به عملکرد بهتر و ماندگاری می شود.

2. سیستم های دریچه مدولار: طرح های دریچه مدولار امکان جایگزینی آسان قطعات جداگانه مانند بدنه دریچه ، ساقه یا صندلی ها را فراهم می کند ، بدون اینکه بخواهند کل دریچه را تعویض کنند. این روند به دلیل مقرون به صرفه بودن و راحتی آن ، محبوبیت خود را به دست می آورد ، زیرا طرح های مدولار تعمیر و نگهداری را ساده می کنند و خرابی را کاهش می دهند. $ $ $